Pole Slack Box

Exportland:

Südafrika

Fertigstellungszeit:

1 Monat

Schlagwort: Kunststoffspritzgussform

Pole Slack Box

Formbasis: DME-Standard

Formmaterial: S136 wärmebehandelt

Teilematerial: PP+GF

Herausforderung

Zeitplan: Der Kunde benötigte eine Fertigstellung innerhalb von 30 Tagen, was keine kleine Form mit vielen Prozessen ist. Vor allem, wenn so viele Rippen per Funkenerosion bearbeitet werden müssen.

Lösungen

Mehrere Maschinen arbeiten an diesem Werkzeug, um die Arbeit so schnell wie möglich abzuschließen. Wir haben es rechtzeitig geschafft.

Produktanwendungsbereich

Schutzbox für Außenstromgeräte. Es verhindert hauptsächlich die Beschädigung von Stromgeräten im Freien durch ultraviolettes Licht und sauren Regen sowie die Verschmutzung von Stromgeräten durch Staub und Gemische.

Geschichte

Da die vom Kunden verwendeten Stangen-Slack-Boxen aus Eisen bestehen. Die Kosten für Eisenblech sind hoch und es kann durch sauren Regen sehr leicht korrodieren, was dazu führt, dass die Produktlebensdauer nicht den erwarteten Anforderungen entspricht. Der Kunde erwog einmal, Edelstahlmaterial zu verwenden, aber nachdem er die Kosten berechnet hatte, erwog er, Kunststoffformen zu entwickeln und PP-Material + UV zu verwenden. Die Kündigung kostet bis zu einem gewissen Grad und ist fest und langlebig.

Hauptherausforderungen

Die Kosten für Eisenblech sind hoch und es kann durch sauren Regen sehr leicht korrodieren, was dazu führt, dass die Produktlebensdauer nicht den erwarteten Anforderungen entspricht. Der Kunde erwog einmal, Edelstahlmaterial zu verwenden, aber nachdem er die Kosten berechnet hatte, erwog er, Kunststoffformen zu entwickeln und PP-Material + UV zu verwenden. Die Kündigung kostet bis zu einem gewissen Grad und ist fest und langlebig.

Da das Produkt groß ist, die Struktur zu einer anisotropen Struktur gehört und die Wandstärke etwa 3 mm beträgt, ist das herkömmliche Design leicht zu schrumpfen und zu verformen. Obwohl wir die Materialien verbessert haben, wodurch bestimmte Schrumpfungen und Verformungen reduziert werden können, führt der lange Verarbeitungszyklus zu einem Anstieg der Produktionskosten. Durch die Bemühungen der Design- und Forschungs- und Entwicklungsabteilung konnten wir schließlich die Verarbeitungszeit und -kosten reduzieren, indem wir den Anschnitteinlass vergrößerten, das Kühlsystem anpassten und die Abkühlzeit und Leimeinspritzzeit verkürzten.

Haupttechnologie

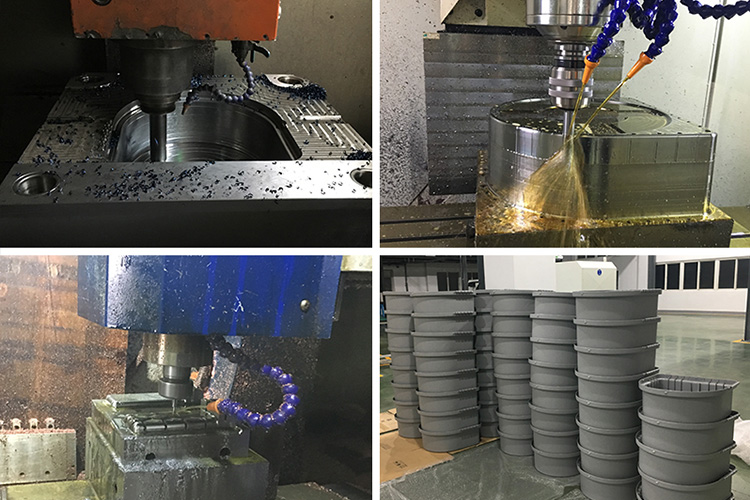

Formenanalyse, CNC-Grobbearbeitung, Wärmebehandlung, Endbearbeitung, Drahtschneiden, EDM, Polieren, Textur.

Formdetails:

Maximale Matrizengröße: 1100 x 1000 x 800 mm

Exportgebiet: EU

Lieferzeit: 45 Tage

Teilemenge: 5 Stück

Formmenge: 4 Sätze

Anzahl verarbeiteter Schieber: 6 Stk

Formmaterial: 718H, NAK80, P20, 718, 45# usw.

Teilematerial: PP+UV

Projektleiter: Ken Yeo