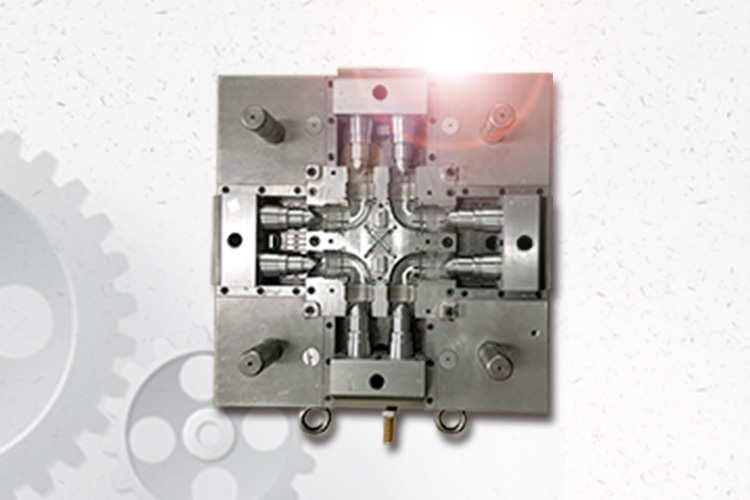

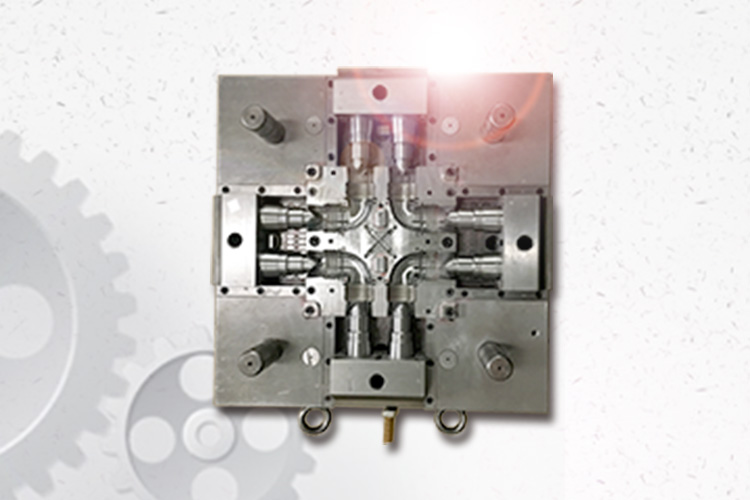

Rohrverbindungsform

Rohrverbindungsform

Exportland:

Südafrika

Fertigstellungszeit:

1 Monat

Schlagwort: Rohrverbindungsform

Herausforderung

Es gibt 10 verschiedene Arten von Fittings mit einem Satz Formbasis. Wir müssen also 10 Sätze verschiedener Einsätze für das Werkzeug besorgen. Das Problem besteht darin, das Kühlsystem zu lösen und die Einsätze für die Form auszutauschen.

Wenn Sie die Form zerlegen und die Einsätze austauschen müssten, würde das viel Zeit verschwenden.

Lösungen

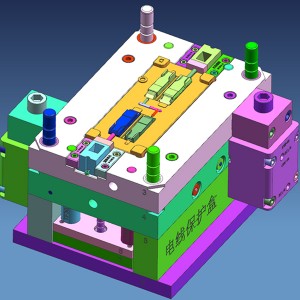

Wir konstruieren das Werkzeug so, dass die Wendeschneidplatten direkt auf der Maschine ausgetauscht werden können. Dies hilft, viel Zeit zu sparen und das Kühlsystem für jeden Satz Einsätze separat zu kühlen.

Produktanwendungsbereich

Das Projekt besteht hauptsächlich in der Entwicklung einer Verbindungsform für Rohrverbindungen, die hauptsächlich für die Herstellung von Wasserrohr- und Abwasserrohrverbindern eingesetzt wird.

Geschichte

Die Rohrverschraubungen sind mit 12 verschiedenen Anschlussgrößen ausgelegt, werden aber erstmalig vom Kunden entwickelt. Viele Produkte befinden sich im Teststadium und wurden verhandelt. Wir haben den Austausch des Schieberkerns beantragt und mit einem Formensatz vier Produkte unterschiedlicher Größe entwickelt. Durch die Entwicklung von vier Formensätzen können 16 Produkte unterschiedlicher Größe im Spritzgussverfahren hergestellt werden. Bis zu einem gewissen Grad werden dadurch die Kosten für die Formenentwicklung des Kunden eingespart.

Hauptherausforderungen

Da für die Herstellung von vier verschiedenen Produkten ein Formensatz benötigt wird, spart dies den Kunden zwar bis zu einem gewissen Grad Entwicklungskosten, verlängert aber gleichzeitig den Formenentwicklungszyklus, was eine große zeitliche Herausforderung für die Formenabteilung darstellt .

Es gibt viele Matrizenschieber für Rohrverbindungsstücke und die Verbindungsposition ist komplex. Um die Qualität und Lebensdauer der Matrize sicherzustellen, verwenden wir eine S136-Wärmebehandlung, die nicht nur die Lebensdauer der Matrize erhöht, sondern auch die Härte und Festigkeit des Matrizenkerns gewährleistet.

Da es sich bei verschiedenen Rohrverbindungen und -verbindungen um Gewinde mit unterschiedlichen Zollgrößen handelt, schrumpft und verformt sich außerdem der Kunststoff selbst, sodass er bei der Steuerung der Gewindesteigungsgröße sehr umfassend berücksichtigt werden muss. Insbesondere im EDM-Prozess ist es notwendig, den Einfluss des Kupferelektrodenverlusts auf die Abmessungen zu berücksichtigen.

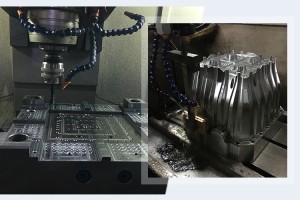

Haupttechnologie

Formenanalyse, CNC-Grobbearbeitung, Wärmebehandlung, Endbearbeitung, Drahtschneiden, EDM, Polieren, Textur.

Formdetails:

Maximale Matrizengröße: 1000 x 1000 x 800 mm

Exportgebiet: Südafrika

Lieferzeit: 55 Tage

Teilemenge: 16 Stück

Formmenge: 4 Sätze

Anzahl verarbeiteter Schieber: 16 Stk

Formmaterial: S136, NAK80, P20, 718, 45# usw.

Teilematerial: PPR

Projektleiter: Ken Yeo