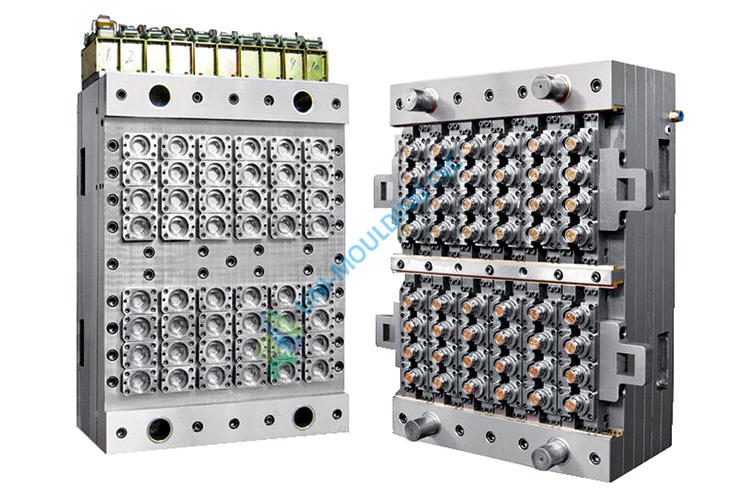

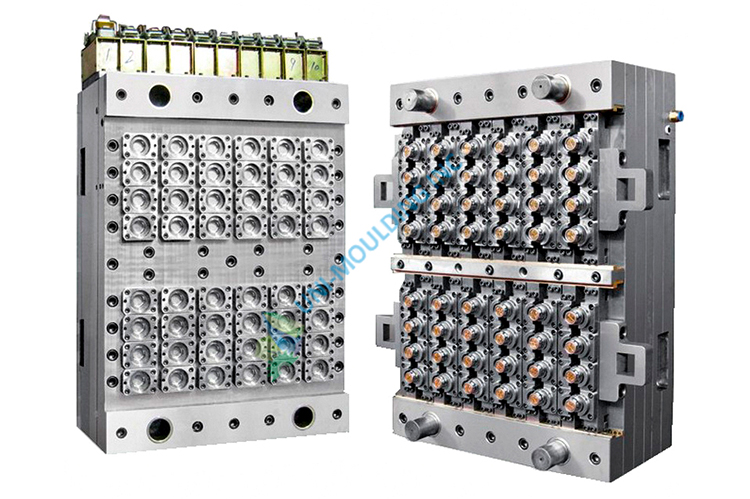

プロフェッショナルボトルキャップ金型

プロフェッショナルボトルキャップ金型

モールドコアとキャビティは、硬度と寿命を確保するために熱処理後の S136 鋼で作られています。

ドイツ製発熱体を備えたホット ランナー システムは、溶融状態でのプラスチックの流れを加速し、材料を節約し、製品の品質安定性を確保します。

最先端の加工設備を駆使し、金型を高精度に加工します。また、ブリッジ型三次元測定機や多関節アーム測定機を使用し、金型の寸法を精密に管理しています。

交換可能なインサートは材料費を節約し、後の修理やメンテナンスにも便利です。

破損した部品を迅速に交換できるよう、コア/キャビティインサートやその他の交換可能な金型部品などのスペア部品を提供します。

金型製作完了後は、当社の品質基準に基づき一連の走行検査試験を実施します。

当社にはセールス エンジニアの専門チームがおり、お客様の要件に応じて金型ソリューションをカスタマイズできます。

それだけでなく、ボトルキャップ生産ラインの構築も可能です - カスタムデザインの射出成形ラインのセットアップ。制作プロジェクトを迅速に開始できるようにします。

UNI の違いは、当社のエンジニアリングおよび製品開発サポート チームがお客様から「ミッション クリティカル」であると考えられているためです。当社のエンジニアリング チームは、お客様の組織の延長として認識されることが多く、新製品の設計と開発におけるお客様の成功には不可欠です。 10 年以上の蓄積された経験と知識を備えた当社のチームは、開発サイクルに必要な時間を短縮し、競合他社よりも迅速かつ低コストで市場に投入できるよう支援します。プラスチック部品の設計を最適化する場合でも、複雑な組み立てで UNI を支援する場合でも、UNI はコストのかかるミスを回避し、より迅速に市場投入するのに役立ちます。