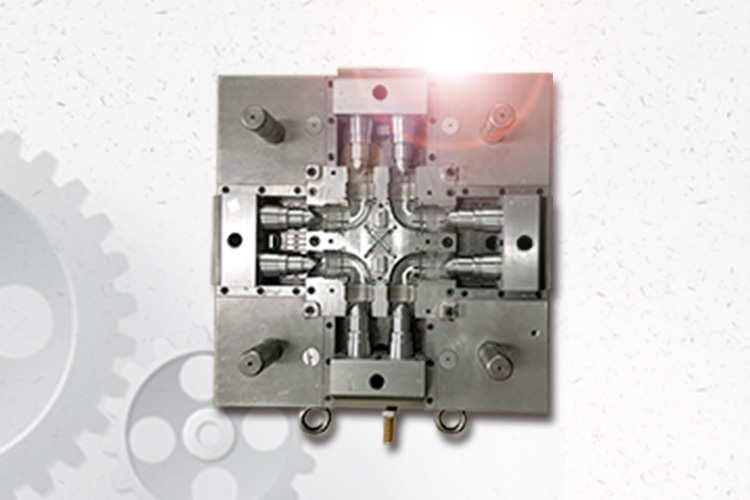

Boru Montaj Kalıbı

Boru Montaj Kalıbı

İhracat Ülkesi:

Güney Afrika

Tamamlanma Süresi:

1 Ay

Etiket: Boru Montaj Kalıbı

meydan okuma

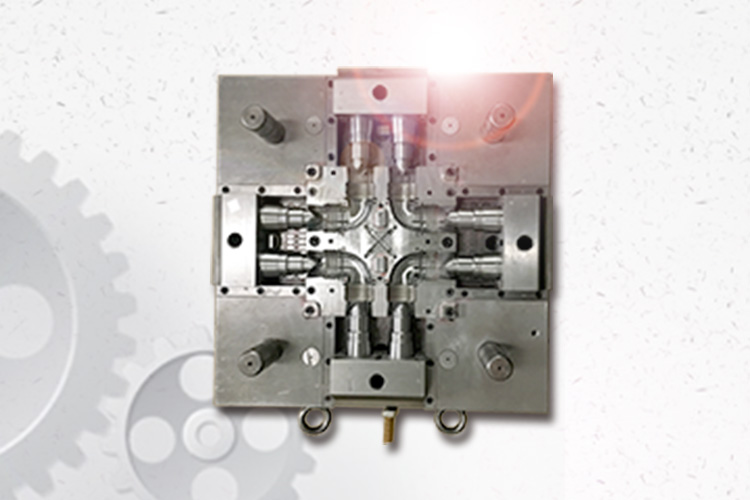

Bir set kalıp tabanı kullanılarak 10 farklı bağlantı parçası türü mevcuttur. Bu yüzden takım için 10 set farklı kesici uç almamız gerekiyor. Sorun, soğutma sistemini çözmek ve kalıp için ek parçaları değiştirmektir.

Kalıbı söküp parçaları değiştirmeniz gerekiyorsa, bu çok fazla zaman kaybına neden olur.

Çözümler

Takımı, kesici uçların sadece makine üzerinde değiştirilebileceği şekilde tasarlıyoruz. Bu, her set için ayrı ayrı soğutma sisteminden ve zamandan tasarruf etmenize yardımcı olur.

Ürün Uygulama Alanı

Proje esas olarak su borusu ve kanalizasyon borusu bağlantı parçalarının üretiminde uygulanan boru bağlantı bağlantı kalıbının geliştirilmesini amaçlamaktadır.

Hikaye

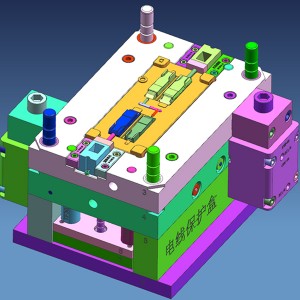

Boru bağlantı parçaları 12 farklı bağlantı boyutunda tasarlanmaktadır ancak bunları ilk kez müşteri geliştirmektedir. Birçok ürün deneme aşamasındadır ve pazarlık yapılmıştır. Kaydırıcı göbeğinin değiştirilmesini teklif ettik ve tek bir kalıp seti ile farklı boyutlarda dört ürün geliştirdik. Dört kalıp setinin geliştirilmesiyle enjeksiyon kalıplama yoluyla farklı boyutlarda 16 ürün üretilebilmektedir. Bir dereceye kadar müşteri kalıp geliştirme maliyetinden tasarruf sağlar.

Ana Zorluklar

Dört farklı ürün üretmek için bir kalıba ihtiyaç duyulduğundan, müşteriler için geliştirme maliyetinden bir miktar tasarruf etse de aynı zamanda kalıp geliştirme döngüsünü de artırır, bu da kalıp departmanı için zaman açısından büyük bir zorluktur. .

Boru bağlantı parçaları için çok sayıda kalıp kaydırıcı vardır ve bağlantı konumu karmaşıktır. Kalıbın kalitesini ve hizmet ömrünü garanti altına almak için, yalnızca kalıbın hizmet ömrünü artırmakla kalmayıp aynı zamanda kalıp çekirdeğinin sertliğini ve sağlamlığını da sağlayan S136 ısıl işlemini benimsiyoruz.

Farklı boru bağlantı parçaları ve bağlantı parçaları farklı emperyal boyutlarda dişler olduğundan, ayrıca plastiğin kendisi de büzülecek ve deforme olacaktır, bu nedenle diş adımı boyutunun kontrolünde çok kapsamlı bir şekilde dikkate alınması gerekir. Özellikle EDM prosesinde bakır elektrot kaybının boyutlara etkisini dikkate almak gerekir.

Ana Teknoloji

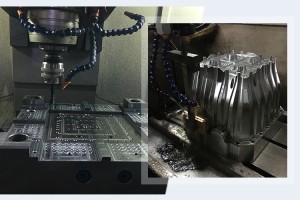

Kalıp Analizi, CNC Kaba İşleme, Isıl İşlem, İnce İşleme, Tel Kesme, EDM, Parlatma, Doku.

Kalıp Detayları:

Maksimum kalıp boyutu: 1000*1000*800mm

İhracat Alanı: Güney Afrika

Teslim süresi: 55 gün

Parça Adedi: 16 adet

Kalıp Adedi: 4 set

İşlenen Slider Sayısı: 16 adet

Kalıp Malzemesi: S136, NAK80, P20, 718, 45#, vb.

Parça Malzemesi: PPR

Proje Lideri: Ken Yeo